A correia transportadora de DuPont™ Kevlar® oferece aos mineradores melhor rendimento e menos manutenção

Codelco, Chile

Uma correia transportadora forte o suficiente para parar uma bala?

A Codelco (Corporación Nacional del Cobre de Chile) é a empresa de mineração de cobre número um do mundo, com uma produção de cerca de 1,6 milhão de toneladas de cobre em 2013. Para permanecer no topo, os gerentes da Divisão de Andina da Codelco estão sempre buscando melhorar seus sistemas. Eles sabiam que a fibra

DuPont™ Kevlar® era usada para proteção balística em coletes a prova de bala e blindagem de carros; portanto, quando ouviram que também era usada para reforçar correias de mineração, ficaram intrigados. Quão bem o material super resistente suporta as arestas afiadas do minério de cobre no clima glacial de

sua operação em Andina, Chile? Para os mineradores, a substituição frequente da correia transportadora é uma realidade, portanto vale a pena explorar qualquer meio potencial de prolongar a vida útil da correia, diminuir os custos de manutenção e o tempo de inatividade e/ou sustentar o aumento da produtividade.

Peso mais leve que o nylon/poliéster ou aço, com excelente desempenho.

A fibra de Kevlar® oferece várias vantagens sobre o cabo de nylon/poliéster (EP) ou aço, particularmente para esta mina. Por um lado, o cobre é um dos minérios mais afiados e a fibra Kevlar® de 1 camada resiste ao corte muito melhor do que o poliéster/nylon de 5 camadas, aumentando a vida útil da correia e diminuindo seu peso e espessura. Além de exigir menos manutenção, as correias leves fabricadas com Kevlar® podem funcionar mais rapidamente sem sobrecarregar o sistema, aumentando assim a produtividade e reduzindo o consumo de energia.

Maior flexibilidade e melhor resistência a elementos.

Na altitude de 3000-4200m, esta mina dos Andes passa por um frio extremo, o que pode endurecer a cobertura de uma correia de borracha, adicionando choque e stress à carcaça. Sem temperatura de transição vítrea, a fibra de Kevlar® flexível não se torna dura e quebradiça como as fibras de poliéster/nylon ou aço e, portanto, pode durar mais, apesar das baixas temperaturas. A flexibilidade do Kevlar® também permite que uma correia transportadora forme um ângulo de calha maior, aumentando ainda mais a capacidade de transporte, ajudando a impedir que os materiais deslizem, mesmo em velocidades mais altas.

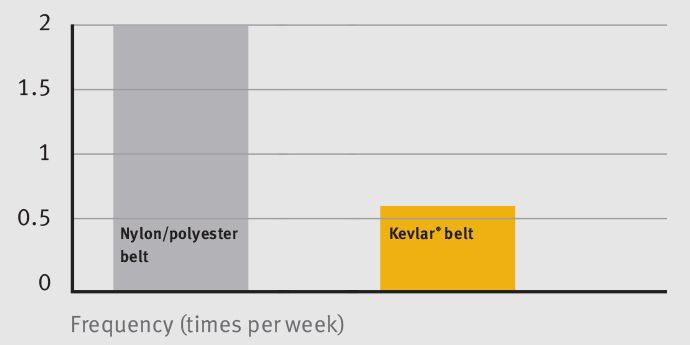

Dados de manutenção que mostram a antiga correia transportadora de poliéster/nylon em comparação com a correia fabricada com Kevlar®

Comparação da manutenção da Divisão de Andina da Codelco: correia de nylon/poliéster de 5 camadas vs. correia contendo DuPont™ Kevlar®.

Baixa manutenção para custos mais baixos e menor tempo de inatividade.

Apesar de sua flexibilidade, as correias feitas de fibra de Kevlar® apresentam uma deformação muito baixa. Como dificilmente se esticam uma vez instaladas, as correias que contêm Kevlar® raramente exigem re-emenda, um processo que normalmente consome um dia inteiro. Essa estabilidade, combinada com a resistência da fibra de Kevlar®,

ajuda a reduzir as indisponibilidades causadas pela manutenção.

Além disso, pequenos danos são mais fáceis de reparar, evitando paradas completas da fábrica para substituir uma correia inteira, uma vez que a carcaça feita com Kevlar® é fornecida na forma têxtil. Esse formato ajuda a impedir a propagação do corte e oferece melhor resistência à fenda do que as correias transportadoras feitas de cabos de aço que, normalmente, não têm reforço na direção da trama.

A fibra de Kevlar® mostra sua força.

Para testar a correia feita com Kevlar®, a Divisão de Andina substituiu uma correia transportadora de 48 metros feita de cordão convencional de 5 camadas de nylon/poliéster (EP) por uma correia comparável contendo a fibra de DuPont™ Kevlar® Advanced Performance™

de camada única (AP).

A instalação da nova correia foi surpreendentemente rápida. As correias feitas com fibra de Kevlar® são fáceis de integrar em uma configuração existente, porque, diferentemente do poliéster/nylon ou aço, as correias feitas com Kevlar® podem ser utilizadas em praticamente qualquer tamanho de polia ou sistema sem exigir reconfiguração.

Como os tecidos de dobra reta de Kevlar® são mais leves e mais finos que 5 camadas de poliéster/nylon ou aço, trechos mais longos podem caber em um único carretel de transporte, o que significa que são necessárias menos emendas para criar uma correia de qualquer comprimento. Não apenas isso, mas as emendas de Kevlar® não exigem os longos tempos de reparação necessários às emendas de poliéster/nylon mais grossas

de 5 camadas.

Rendimento elevado com custos de manutenção reduzidos.

A Divisão de Andina da Codelco encomendou mais duas correias contendo Kevlar® para uso futuro. Esses dados de desempenho mostram por que: para esta aplicação, a taxa de rendimento aumentou quase 20% por dia, enquanto o custo anual de manutenção foi reduzido em 60%.

A DuPont compartilha uma experiência valiosa

A emenda de alta qualidade é a melhor maneira de distribuir a energia de uma correia transportadora, reduzir a tensão no sistema e aumentar a vida útil da correia, garantindo que a emenda permaneça intacta. Como parte de seu atendimento ao cliente, a DuPont contou com a ajuda de parceiros locais para fornecer à Divisão de Andina da Codelco treinamento técnico e consultoria para melhoria de processos

referentes a esta técnica de emenda específica.

Copyright © 2012 DuPont. Todos os direitos reservados. DuPont Oval Logo, DuPont™, The miracles of science™ e Kevlar® são marcas comerciais ou marcas comerciais registradas da E. I. du Pont de Nemours and Company ou de suas afiliadas. (08/12)